Ürünler

API 7-1 Muhafaza Bölümü frezeleme takımı

Ürün profili

Profil değirmeni, kasa kesme ve frezeleme işlevlerini birleştiren bir tür kasa penceresi açma aletidir. Profil frezesi BHA ile birlikte gövdenin içine doğru ilerler ve önce gövdeyi belirlenen konumda keser. Kasa tamamen kesildikten sonra doğrudan bu konumdan frezelenecektir. Belli bir derinliğe ulaştıktan sonra kasa penceresi açma işlemi tamamlanır. kesit değirmeni, onu çok etkili bir kasa penceresi açma aracı haline getiren basit yapı ve rahat çalışma avantajlarına sahiptir.

Bu arada, kesit değirmeni kuyu terk etme işleminde çimentoyu sıkabilir ve enjekte edebilir, bu da çimentonun 360 derece içinde uzun bir mesafeden formasyonla doğrudan temas etmesini sağlayabilir. Formasyonun mevcut gözenekliliğine ve çatlaklarına göre çimento hazneye girebilmektedir ve tıkama etkisi, delinme sonrası çimentonun sıkılmasından çok daha iyidir.

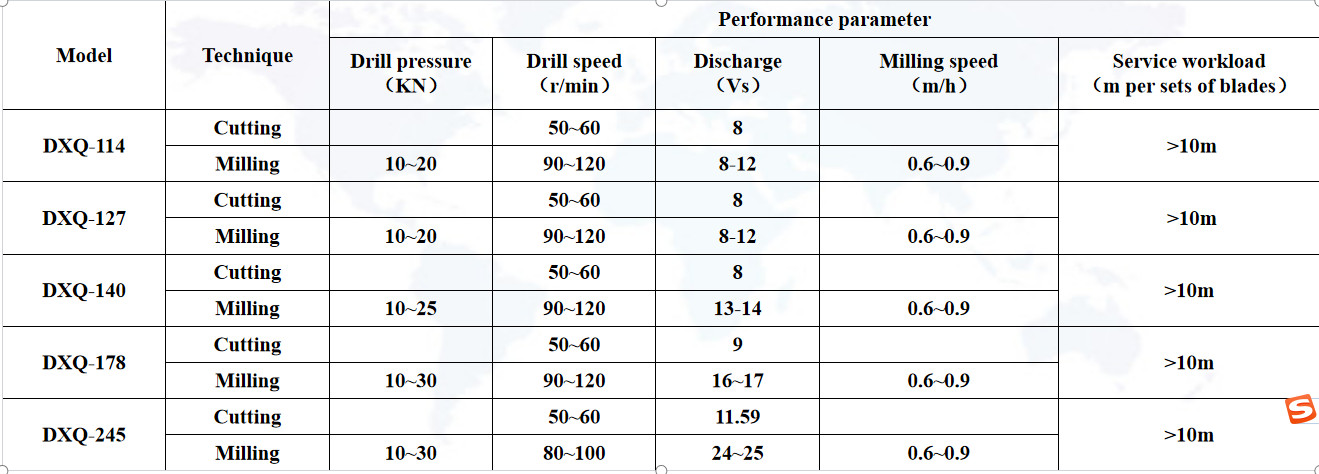

Çalışma prensibi

Kesit frezesi BHA ile birlikte gövdede belirlenen konuma indirildikten sonra döner tablayı çalıştırın, pompayı açın, aletteki piston basınçla aşağı doğru itilir, pistonun alt konisi kesici bıçakları açar ve onarır. açık delik. Kesici bıçaklar maksimum çapa açıldığında açık delik tamiri tamamlanır. Sürekli pompa basıncı altında bıçak açılabilir ve deliği doğrudan raybalayabilir. Pompa durdurulduktan sonra yay etkisi altında piston sıfırlanır ve kesici bıçaklar otomatik olarak geri çekilir.

Ürün özellikleri

(1) Mekanik tasarım, basit yapı ve kolay kullanım

(2) Düşük başlatma basıncı ve büyük bıçak destek kuvveti gövde kesme işleminde faydalıdır;

(3) Yüksek mukavemetli yay tasarımı, kesimden sonra kesicinin otomatik olarak geri çekilmesine yardımcı olur;

(4) Durdurma bloğu ve pimin tasarımı, aletin geri çekilmesini zorlamaya yardımcı olur;

(5) Bıçağın geniş bir genişlemesi vardır ve farklı duvar kalınlıklarına sahip aynı kasaya uygulanabilir;

(6) Bıçak, yüksek kaliteli tungsten karbürden yapılmıştır ve Bake, yüksek kesme verimliliği ve uzun servis ömrü ile aynı kaynak işlemine sahiptir.

Kesit değirmeni-Boyut tablosu

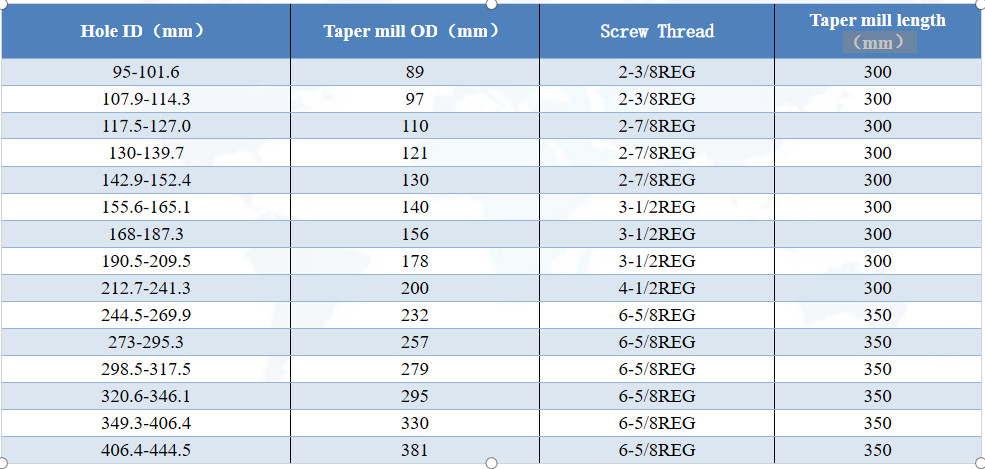

Eşleştirme takımları - Yüksek sınıf konik freze

Frezeleme takımlarının tamamı yüksek kaliteli tungsten karbür alaşımından ve Baker Hughes'un aynı kaynak teknolojisinden yapılmıştır. Bu değirmen serisinin amacı, Baker Hughes'un aynı ürün kalitesine ulaşabilmesi için Baker Hughes'un malzeme seçimini, yapı tasarımını ve kaynak sürecini tamamen eski haline getirmektir.

2. Yüksek sınıf musluk değirmeni profili

dış çapı 76 mm'den 445 mm'ye kadar yüksek kalitede konik değirmen üretebilmektedir. Ana gövde olarak yüksek kaliteli alaşımlı çelik kullanılmış olup, büyük boyutlu su deliklerinin işlenmesine olanak tanıyarak freze kalıntılarının düzgün bir şekilde boşaltılması sağlanır. Aynı zamanda müşterilerin özel ihtiyaçlarına göre ürün yapısı en iyi kullanım performansını sağlayacak şekilde tasarlanabilmektedir.

3. Konik değirmen-Boyut tablosu

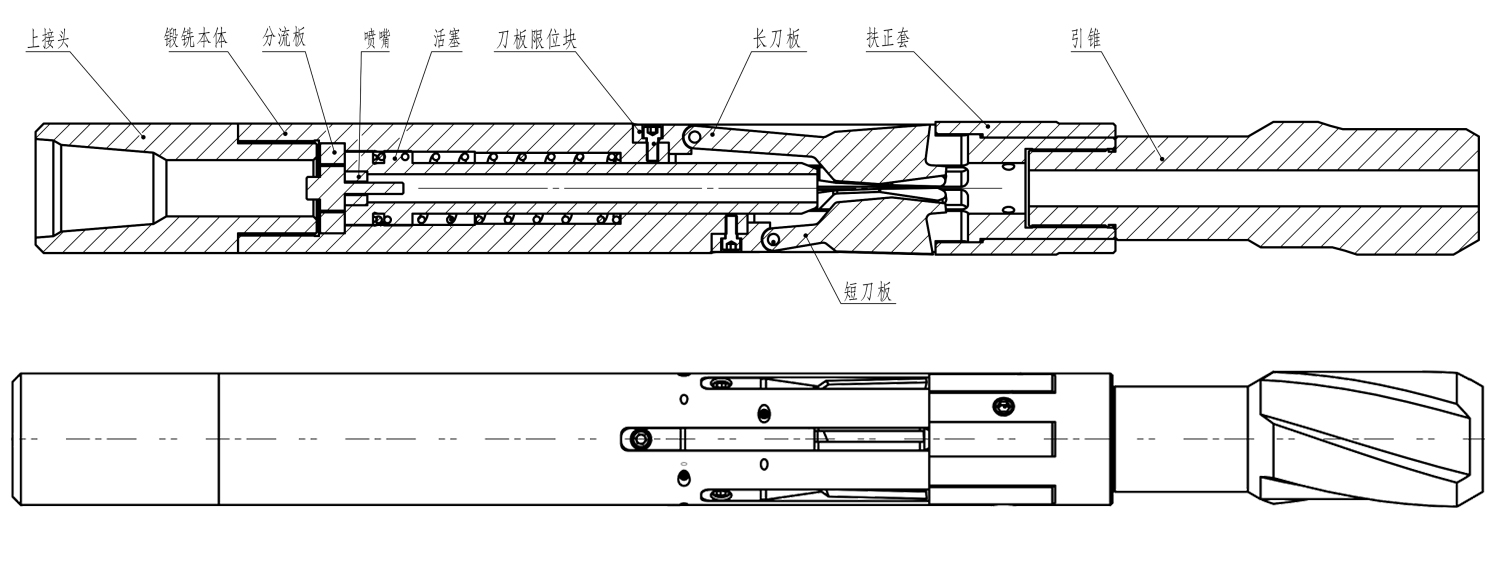

Ürün yapısı

1. Kesit değirmeni esas olarak aşağıdaki parçaları içerir: üst mafsal, ana gövde, piston, nozül, kesme bıçakları ve kılavuz konisi vb.

III.Petrozhr profil değirmeninin teknik avantajları

1. Yüksek kaliteli tungsten karbür ile üretilmiştir

Firmamızın ürettiği profil değirmen bıçakları aşağıdaki avantajlara sahiptir:

(1) Frezeleme ve kesme işlemleri sıradan bıçaklardan daha hızlıdır;

(2) Kesim için gereken delme basıncını azaltın;

(3) Diş izleri düzgündür ve basamak yüzeyi oluşmaz;

(4) Üretilen döküntü daha düzgündür;

(5) Hammaddelerin sertliği daha yüksektir ve yapısı makuldür. Çalışırken metali taşlamak yerine metali kesiyor.

2.Sıkı hammadde denetimi

Şirketimiz tarafından seçilen tungsten karbür, her parti geldikten sonra muayene için profesyonel test ajansına gönderilecektir. Alaşım sertliğinin ve diğer göstergelerin şirketin üretim gereksinimlerini karşıladığından emin olmak için

3.Mükemmel kaynak işlemi

Süreç ve ekipmanlarda Becker kaynak teknolojisinin yeniden üretimini gerçekleştirmek için Baker Hughes'un eski kıdemli kaynakçısını çalıştırıyoruz ve Baker Hughes atölyesinde aynı kaynak aletlerini ve yardımcı malzemeleri seçiyoruz.

Kaynak öncesi ve sonrası termal değişimlerden dolayı takımların deformasyonunu azaltmak amacıyla ürün geometrisinin stabilitesini ve iş verimliliğini sağlamak için kaynak yalıtım sistemi kurmaktayız.

IV.Bölüm değirmeninin çalışma prosedürü

Kuyu hazırlığı:

1. Muhafazayı onarın. Delik içi muhafazayı konik freze veya muhafaza şekillendirici ile onarın.

2. Kuyu Temizliği. Ham petrolü veya diğer sıvıları kuyudan temiz suyla yıkayın.

3. Muhafazanın veya kuyu deliğinin kazınması. Boru kazıma ve sürükleme, standart sıyırıcı ve sürükleme çapı ile kesit frezeleme pozisyonunun 20 metre altına kadar yapılacaktır.

4. Frezeleme sıvısını hazırlayın. Çeşitli özellikleri demir döküntülerine karşı istikrarlı taşıma kapasitesi sağlayabilir.

Zemin testi:

1. Araçların güvenilirliğini test edin;

2. Pompa basıncındaki değişiklik, kesme bıçakları açıldığında test edilir; bu, kuyu içi muhafazanın tamamen kesilip kesilmediğine karar vermek için temel sağlar.

Frezeleme konumu seçimi:

1. Kesit frezeleme kasasının dışındaki çimento iyice çimentolanmalıdır.

2. Muhafazanın yerinden çıkması ve deformasyona uğraması durumundan kaçının. Eğer böyle bir konum varsa, işlem konumun 30-40 m yukarısında yapılmalıdır. Kesim işleminin başlangıç noktası ise en yakın bağlantının 1-3 m üzerinde olmalıdır.

3. Cep şaftın altında ayrılmalıdır. Genellikle cebin uzunluğu 100 metreden büyük olmalıdır.

Kasanın kesilmesi:

① Aleti BHA'ya bağladıktan ve profil freze pozisyonuna doğru ilerledikten sonra, kasa (kayıt) kaydına göre mahfaza kaplin pozisyonunu belirlemek için döner tablayı başlatın ve aleti en yakın kaplin ve frenin yaklaşık 1-3 m yukarısına indirin .

② Önce döner tablayı çalıştırın, dönüş hızını 50-60 dev/dak'ya yükseltin, pompayı çalıştırın, pompa basıncının artması için yer değiştirmeyi yavaş yavaş artırın. Bu sırada pompa basıncı küçükten büyüğe doğru artar ve yavaş yavaş 10-12mpa'ya yükselir.

③ Muhafazayı 20-45 dakika boyunca kesmeye devam edin. Pompa basıncı aniden 2-5mpa düştüğünde gövde kesilir. Kesici gövdesini tamamen açık hale getirmek için kesme pozisyonunu kesimden sonra 30 dakika bu pozisyonda tutun ve kırılmanın tam oluşumunu sağlamak için yer değiştirmeyi kademeli olarak artırın

Freze gövdesi:

WOB, kasa kesildikten sonra kademeli olarak artırılabilir. 10-25kn arasında kontrol edilen, dönme hızı 80-120r/dak'ya çıkarılır ve dolaşımdaki yer değiştirmenin demir döküntülerini taşıyabilmesini sağlamak için pompa basıncı 10MPa dahilinde kontrol edilir. Her bölüm yaklaşık 0,5 m olduğunda, bölümden öğütülen demir artıklarının halka boyunca düzgün bir şekilde geri dönmesini kolaylaştırmak amacıyla, bir raybalama ve sirkülasyon için 1 m delinebilir. 1-2 döngüden sonra dövme ve frezelemeye devam etmek için tekrar delik açın.

[Bu süreçte deplasmanı arttırırken çamur performansını da uygun şekilde ayarlamak gerekir; aynı zamanda, demir talaşlarının tamamen geri dönmesini sağlamak ve döküntü birikimini önlemek için delme aletini uygun şekilde hareket ettirin ve dolaşımı ayarlayın.]

Oda 703 Bina B, Grönland merkezi, Yüksek teknoloji geliştirme bölgesi Xi'an, Çin

Oda 703 Bina B, Grönland merkezi, Yüksek teknoloji geliştirme bölgesi Xi'an, Çin 86-13609153141

86-13609153141